薄い基板への誘電体多層膜成膜と反り対策技術

製品の性能や加工精度に影響大!解決が求められてきた技術を紹介します。

近年、光学デバイスの小型化・高機能化に伴い、薄いガラス基板やフィルム基板に対する誘電体多層膜の成膜ニーズが高まっています。しかし、成膜中に発生する膜応力により、基板が反ったり、フィルムがカールしてしまうといった課題が発生します。このような変形は製品の性能や加工精度に大きな影響を及ぼすため、解決が求められてきました。安達新産業株式会社では、こうした問題に対し独自の技術で対応し、反りの抑制に成功しています。その抑制方法や切断技術と対応力をご紹介いたします。

【1】膜応力による反り・カールの課題と発生要因

誘電体多層膜の成膜では、一般的に真空中で材料を加熱・蒸発させ、基板上に積層します。このとき各膜層には、材料特性やプロセス条件に起因する**膜応力(内在応力)**が発生します。これが基板の変形(反り・カール)の主な原因です。膜応力には大きく分けて以下の2種類があります。

◆熱応力

成膜中や成膜後の冷却過程で、膜材料と基板の熱膨張係数に差があると、冷却時にそれぞれの収縮量に差が生じ、膜に引っ張りまたは圧縮応力が発生します。これが基板の湾曲を引き起こします。

◆構造(固有)応力

蒸着中の原子・分子の堆積状態や成膜速度、材料の密度などにより、膜自身に応力が内在する場合があります。これは特に低温で成膜した場合に大きくなりやすく、膜が基板を反らせる要因になります。さらに、以下のような条件によっても膜応力の影響が大きくなります:

◆基板が薄いこと自体が、わずかな応力でも容易に変形を起こしやすい要因です。

◆膜の厚みが増すほど応力の影響も大きくなります。

◆多層構造の場合、上下層の応力バランスが悪いと、全体として反り方向が決まってしまうことがあります。

特にフィルムなど柔軟性の高い材料では、これらの応力が均一にかからないと、カールやねじれといった形状変化を起こしやすく、光学特性の劣化や後工程での取り扱い困難を招きます。

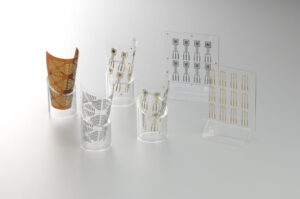

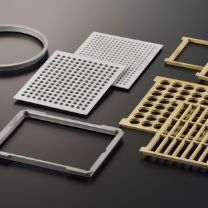

【2】反りを抑える成膜治具の工夫とそのメリット

安達新産業株式会社では、薄い基板の反り対策として「成膜治具の最適化」に注力しています。成膜治具とは、基板を真空蒸着装置内で安定的に保持し、膜を均一に堆積させるための専用装置ですが、この構造や材料を工夫することで膜応力の影響を制御し、反りを大幅に低減することが可能です。

①膜応力を均一に伝達し、反りの発生を抑える

特殊な構造を持つ治具により、基板全面を均一に支持することで、応力が偏らず、反りやカールが最小限に抑えられます。

特に、基板の固定方法(フローティング支持、チャック、枠保持など)を基板の材質や厚みに応じて調整することが効果的です。

②光学特性のばらつきを抑え、高い膜均一性を確保

成膜中の変形が少ないため、膜厚分布や屈折率分布が安定し、高精度な光学特性が得られます。

これはバンドパスフィルターや反射防止膜など、高精度な屈折率制御が必要な製品において特に重要です。

③後工程(切断・貼合・組み立て)での歩留まりが向上

反った基板は装置へのセットや切断加工が難しく、割れや位置ズレのリスクが高まります。

治具により反りが抑えられていれば、後工程がスムーズになり、最終製品の品質安定と歩留まり向上に直結します。

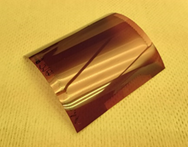

④フィルム基板にも対応可能

フィルムのような柔らかく変形しやすい素材にも、反りを抑えた状態で成膜可能です。これにより、薄膜光学フィルム製品の開発にも応用の幅が広がります。

⑤成膜中の脱落・破損リスクを低減

成膜中に反りや応力によって基板が浮いたり、動いたりすると、膜面に欠陥が発生したり、装置に損傷を与える恐れがあります。安定した保持治具はこれらのトラブルを防止し、安定した連続処理を実現します。

こうした治具の最適設計は、単なる「補助部品」ではなく、反り対策における重要な技術的要素の一つです。安達新産業株式会社では、基板サイズ・素材・膜種に応じた治具設計・製作を社内で行うことで、柔軟かつ迅速な対応を可能にしています。

【3】成膜条件の最適化による膜応力制御の重要性と実例

反りやカールを抑えるためには、治具による物理的な保持に加えて、「成膜条件」そのものを最適化することが非常に重要です。膜応力は、使用材料の特性だけでなく、成膜中のプロセス条件によって大きく変化します。安達新産業株式会社では、長年の実績とノウハウを活かし、以下のようなパラメータの最適化を行うことで、反りの発生を抑えています。

1. 蒸着材料と膜構成の選定

膜応力には、使用する材料固有の応力(引張または圧縮)が関係しています。例えば、SiO₂、TiO₂、Ta₂O₅、Al₂O₃ などの一般的な誘電体材料は、それぞれ異なる応力傾向を持ちます。安達新産業では、膜層ごとの応力の「正負バランス」を計算し、応力が相殺されるように膜構成を設計しています。

2. 蒸着速度と堆積エネルギーの制御

蒸着速度が速すぎると、膜が粗くなり内部応力が高まりやすくなります。一方、極端に遅いと成膜時間が延びるだけでなく、膜密度にムラが生じる可能性も生じます。当社では膜材ごとに最適な蒸着速度を設定し、密度と応力のバランスが取れた膜層を形成しています。また、電子ビーム蒸着の場合には加熱エネルギーを微調整することで、粒子の運動エネルギーと定着状態を制御しています。

3. 基板温度の調整

成膜中の基板温度も膜応力に影響します。温度が高いと熱応力が増す反面、構造応力は減少する傾向があり、材料に応じて最適な温度レンジが存在します。安達新産業では、温度制御付きの治具を用い、成膜中の温度を安定的に保つことで、膜質と応力を両立しています。

4. 冷却プロセスの管理

成膜直後の急激な冷却も熱応力の原因となります。当社では、成膜後に一定の緩やかな冷却ステップを設けることで、基板と膜の熱膨張差による急激な応力変化を防止。このようなプロセスエンジニアリング全体を含めた最適化が、反りの少ない仕上がりにつながります。

5. 成膜装置内の気圧やガス雰囲気の制御

酸化物膜などでは、成膜中の酸素分圧や残留ガス成分によっても膜応力や膜質が変化します。安達新産業では、真空蒸着中に酸素などの反応ガスを適切に導入する「反応蒸着法(Reactive Evaporation)」にも対応し、応力緩和と膜特性の両立を可能としています。

このように、成膜条件の最適化は、単に「膜をつける」作業ではなく、精密に設計されたプロセス制御技術の積み重ねです。安達新産業では、膜種や基板の材質に応じて、最適な成膜条件を個別に設計・実装することで、反りやカールのない高性能な薄膜製品の提供を実現しています。

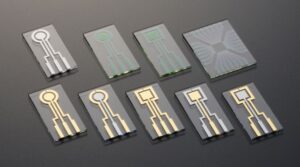

【4】薄い基板への切断加工にも対応 ― スクライブ&ダイシング

反りやカールのない薄膜を形成した後、その基板を用途に応じたサイズに加工する工程が必要となります。安達新産業株式会社では、薄板ガラスやフィルムなどの微細かつ高精度な切断加工にも対応しています。特に、膜応力によって歪みやすい基板でも、前工程の反り抑制と組み合わせることで、高い加工品質を実現しています。基板の材質・厚み・要求精度に応じて、次の2つの切断方法を使い分けています。

1. スクライブカット

主にガラス基板やハードコートフィルムに使用する手法で、ダイヤモンドホイールなどで基板表面に微細な傷(スクライブ)を入れた後、機械的な応力を加えて割断する方法です。

特徴:加工速度が早く、コスト効率が高い

適用例:薄ガラス、光学フィルター、ITOガラスなど

メリット:切断面がなめらかで、熱的・機械的負荷が小さい

2. ダイシングカット

ダイヤモンドブレードを高速回転させて基板を直接切断する方式です。電子デバイスや光学素子など、より高精度なカットを必要とする用途に適しています。

特徴:切断幅や切込み深さを正確に制御可能

適用例:多層膜付きウェーハ、厚みのあるフィルム積層体など

メリット:微細なチップサイズへの加工が可能で、バリも少ない

これらの加工法を駆使し、安達新産業では「成膜」から「最終サイズ加工」まで一貫対応することができます。これにより、反りのない薄膜基板をそのまま用途別に提供できる体制を整えており、光学部品やセンサー用途のお客様にも高く評価されています。

カット方法を詳しく解説しています!

まとめ

誘電体多層膜の成膜において、薄い基板では膜応力による反りやカールが避けがたい課題となります。安達新産業株式会社では、「成膜治具の工夫」と「成膜条件の最適化」によって、この課題を確実に解決しています。さらに、成膜後の基板切断加工にも対応しており、一貫した品質管理と高精度な製造を実現することで、光学薄膜製品の成膜から加工まで、安心してお任せいただけます。試作から量産まで柔軟に対応可能ですので、ぜひお気軽にご相談ください。安達新産業は、お客様の課題に寄り添い、最適なソリューションを提供いたします。