メタルマスクとフォトマスクの違いを解説!

どちらもパターン形成に欠かせないツールです。

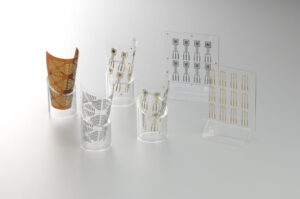

微細加工や電子デバイス製造において、パターン転写の精度と効率を高めるために、メタルマスクとフォトマスクが広く利用されています。両者は異なる特性と用途を持ち、各産業で重要な役割を果たしています。今回は、メタルマスクとフォトマスクの基本的な違いとなる箇所について解説します。

【1】素材と構造

-

メタルマスク

ステンレス、ニッケル、クロムなどの金属で作られた薄いシートです。金属シートに開口部を設け、その形状に沿ってパターンを転写します。

-

フォトマスク

ガラスや石英などの透明基板にクロム膜やその他の遮光材でパターンを形成します。パターンが透明と不透明の部分に分かれており、光が通過するか遮断されることでパターンを基板に投影します。

【2】使用方法とプロセス

-

メタルマスク

金属の開口部を通して、物質を基板に直接堆積させることでパターンを転写します。主に物理的に蒸着やスパッタリングなどを行う際に使用されます。

-

フォトマスク

リソグラフィー装置で光を通してパターンを転写するため、レジストを塗布した基板に光を照射し、現像工程を経てパターンを形成します。光学的な投影が基本で、主に半導体や微細加工に使われます。

【3】適用分野

-

メタルマスク

主にディスプレイ製造やマイクロエレクトロニクスの分野で使用され、センサーや微細電極の作成などに活用されています。

-

フォトマスク

半導体製造やMEMSデバイス、マイクロ流体デバイスなどで広く使われます。特に高解像度のパターン形成が求められる場面で重宝されています。

【4】精度とスケール

-

メタルマスク

数マイクロメートルから数百マイクロメートルレベルの精度が多く、特に小型ディスプレイやLED、微細な導電パターンなどに適しています。但し、ナノスケールの細かいパターン形成には限界があります。

-

フォトマスク

ナノメートル単位での高精度パターンが可能で、微細加工が進む半導体分野で必須です。EUV(極端紫外線)リソグラフィーなどの新技術と組み合わせることでさらに細かいパターン形成が可能です。

【5】コストと耐久性

-

メタルマスク

材料費が高く、製造にコストがかかる場合もありますが、耐久性が高く繰り返し使用できます。また、直接転写するためフォトマスクと比べるとシンプルで迅速な加工が可能です。

-

フォトマスク

複雑な製造工程と高解像度が求められるため、製造コストが高いですが、メンテナンスが必要で使い捨てのケースもあります。パターン精度の維持が難しいため、定期的な交換が必要になることが多いです。

まとめ

メタルマスク

開口部に成膜物質を直接転写する“物理的な手法”として活用され、耐久性が高く、バイオセンサーや微細導電パターン形成に最適です。シンプルな構造ゆえに迅速な処理も可能です。

フォトマスク

高精度・高解像度なパターン形成が求められる半導体分野に不可欠な“光学的投影”手法です。高度な技術と高コストを伴いますが、半導体技術の進展における微細加工技術の中核を担っています。

比較表

| 項目 | メタルマスク | フォトマスク |

|---|---|---|

| 1. 素材と構造 | ステンレス、ニッケル、クロムなどの金属製シートに、開口部を設けてパターン形成 | ガラスや石英などの透明基板に、クロムなどの遮光膜でパターンを形成(透明/不透明) |

| 2. 使用方法とプロセス | 金属マスクの開口部から、物質(蒸着材料など)を基板に直接堆積させてパターンを転写 | リソグラフィー装置で、マスクを通した光をレジスト塗布済みの基板に照射し、現像してパターン形成 |

| 3. 適用分野 | マイクロエレクトロニクス、微細電極形成、センサーなど | 半導体、MEMS、マイクロ流体デバイス、高精度微細加工全般 |

| 4. 精度とスケール | 数μm~数百μmレベル。ナノスケールには不向き。LEDや小型ディスプレイに適合 | ナノメートル単位のパターン形成が可能。 |

| 5. コストと耐久性 | 初期製造コストが高い場合もあるが、繰り返し使用可能で耐久性に優れる | 高精度ゆえに製造コストが非常に高く、使用中の劣化もあり定期交換が必要 |

メタルマスクとフォトマスクは、どちらもパターン形成に欠かせないツールですが、その用途や特性は大きく異なります。両者の違いを理解し、用途に応じた適切な選択をすることで、製造効率と品質の向上が期待できます。それぞれの特性を活かすことで、次世代のデバイス製造への可能性が広がります。

微細加工・パターン加工の詳細ページはこちら。

クシ形電極の標準在庫品はこちら。

メタルマスクの基礎はこちらから

メタルマスクを使用したパターン加工はこちらから

フォトマスクの基礎はこちらから