エッチングとリフトオフの違いを徹底解説!

目的に応じた最適なパターン加工法を選択する必要があります。

エッチングとリフトオフは、どちらもフォトリソグラフィに関連したプロセスですが、使用目的や処理方法が異なります。それぞれのプロセスとその違いについて説明します。

【1】エッチング(Etching)

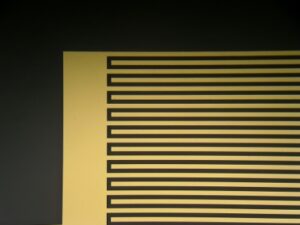

エッチングは、フォトリソグラフィでパターン化されたレジストをマスクとして使用し、そのパターンに従って材料を削り取るプロセスです。不要な部分を取り除くことで、基板表面に回路や構造を形成します。

主な目的

不要な部分の材料を取り除いて、表面にパターンを生成する。

方法①ドライエッチング(反応性イオンエッチングなど)

化学反応を伴うガスを使い、基板表面から材料を削り取ります。非常に精密な加工が可能です。

方法②ウェットエッチング

液体の化学薬品を使って、特定の材料を溶解・除去します。比較的簡単でコストも低いですが、精度はやや低くなります。※当社では主にウェットエッチングを使用しています。

用途

微細なパターンを形成するために使用され、半導体デバイスやMEMS(微小電気機械システム)製造などに広く応用されます。

【2】リフトオフ(Lift-off)

リフトオフは、パターン化されたレジスト層の上に新たな材料を成膜し、その後レジストを除去することで、所定のパターンを材料として残すプロセスです。エッチングとは逆に、追加された材料のみが残る点が特徴です。

主な目的

新たな材料をパターンに従って追加することで、特定の領域にのみ材料を残す。

方法

①まず、ウェハにフォトレジストを塗布し、パターン化します。

②蒸着やスパッタリングなどの方法で、金属や他の材料をウェハ全体に堆積させます。

③最後にレジストを除去する際、レジストの上に堆積された材料も一緒に除去され、パターン化された材料のみが基板上に残ります。

用途

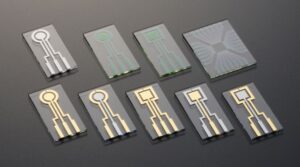

金属薄膜のパターン形成などに利用され、ナノエレクトロニクス、センサー製造などで活用されています。

【3】エッチングとリフトオフの主な違い

-

目的

- エッチングは、材料を削り取ることでパターンを作るプロセスです。

- リフトオフは、材料を追加して特定のパターンに残すプロセスです。

-

処理の順序

- エッチングでは、まず基板表面に材料を堆積し、その後エッチングで不要な部分を削り取ります。

- リフトオフでは、先にパターン化されたレジスト層があり、その上に材料を堆積した後、レジストと不要な材料を一緒に除去します。

-

材料の選択

- エッチングは、材料によってエッチング性が異なるため、材料の種類や構造が重要な要件となります。

- リフトオフは、堆積した材料がレジスト膜以上とならないように、堆積方法や条件の選定が重要です。

【4】どのような場合に選択すればよいか?

①エッチングが適しているケース

・成膜後にパターン形成したい場合(例:膜全体に一様な厚さで成膜 → 不要な部分を除去)

・シリコンや酸化膜、窒化膜などの薄膜を加工する場合

・高アスペクト比の微細パターンが必要な場合

・連続した膜厚の均一性や密着性が重要な場合

・量産プロセスなどで加工速度や再現性が重視される場合

ドライエッチング(プラズマ)による微細加工にも対応しており、化合物半導体や酸化物など、さまざまな材料に対して高い選択性を持つ加工が可能です。

②リフトオフが適しているケース

・エッチングが困難な金属材料を使用する場合(例:Au、Pt、Cr など)

・レイヤー間の絶縁膜を傷つけたくない場合(エッチングによるダメージを回避)

・非常に薄い膜(数十 nm)を、精密なパターンで形成したい場合

・金属膜のパターン形成を簡便に行いたい場合(試作や小ロット生産など)

・基板表面が立体形状または特殊形状であり、エッチングしづらい場合

リフトオフは比較的低温で行えるため、熱に弱い基板や感光性材料との組み合わせにも有利です。ただし、膜厚が厚すぎる場合は綺麗なリフトオフが困難になることがあります。

※加工法比較

| 比較項目 | エッチング | リフトオフ |

|---|---|---|

| 適した材料 | Si、SiO₂、Si₃N₄、金属(Al等) | 金属(Au、Pt、Cr、Ti等) |

| 加工順序 | 成膜 → レジスト → エッチング | レジスト → 成膜 → リフトオフ |

| 膜の密着性・均一性 | 高い | やや劣る場合あり |

| 基板ダメージ | ややあり(特にドライ) | ほぼなし |

| 膜厚制限 | 薄膜~厚膜まで対応可 | 厚膜には不向き(膜剥離困難) |

どちらのプロセスも、異なる材料の特性や製造条件に応じて使い分けられ、特定の微細加工やパターン形成に最適な方法が選ばれます。

【まとめ】安達新産業株式会社の対応

安達新産業では、両方式に対応したパターン加工実績を多数有しております。お客様のご要望に応じて、

◆材料の特性

◆必要なパターン精度

◆基板の構造

◆加工コスト

◆試作段階か量産段階か

などを総合的に判断し、最適なプロセスフローをご提案いたします。試作から量産まで柔軟に対応致します。どの加工法が適しているかわからない場合でも、お気軽にご相談ください。お客様のニーズに寄り添った技術提案をいたします。