フォトマスクの基礎を解説!

ますます精密化が求められている技術領域です。

フォトマスクは、主に半導体やマイクロエレクトロニクスの製造で使用される、高精度なパターン形成用のマスクです。基板に光を通してパターンを転写するためのテンプレートとして使用され、特にリソグラフィー工程で不可欠な役割を果たします。フォトマスクについて、特徴や用途、製造プロセスについて説明します。

【1】フォトマスクの基本構造

フォトマスクは、半導体や微細構造の製造において、パターンを光で基板に転写するための「原版」です。その構造は非常にシンプルながら、光学的・機械的に高い品質が求められます。

1. 透明基板(Substrate)

フォトマスクのベースとなる部分で、主に以下の材料が使用されます

◆ガラス(ソーダライムガラス、ホウケイ酸ガラスなど)

可視光用途や比較的低コストなアプリケーションに使われます。

◆石英(合成石英/フューズドシリカ)

紫外線(特にUV・DUV)を高透過率で通すため、高精度な半導体製造に不可欠です。熱膨張率が低く、寸法安定性にも優れています。

透明基板は、光が正確に透過することを保証し、露光工程でのパターン転写に重要な役割を果たします。

2. 遮光層(Opaque Layer / Absorber Layer)

透明基板の表面には、光を遮る金属薄膜がコーティングされます。

◆クロム(Cr)

可視光や近紫外線を遮光する特性を持ち、光学マスクで広く使われています。

◆Mo/Si多層膜や高反射材料など

極端紫外線(EUV:13.5nm)リソグラフィーにおいては、クロムは使用されず、反射型構造が採用されます。光を透過させるのではなく、反射光でパターンを転写するためです。この金属層はフォトリソグラフィーとエッチングによって不要な部分が除去され、**透明部分(光を通す)と不透明部分(光を遮る)**のコントラストによってパターンが形成されます。※残念ながら安達新産業では現時点では対応しておりません。

【2】フォトマスクの用途

①半導体製造

フォトマスクは、ナノメートル単位の精密な回路パターンを形成するために不可欠な部品です。露光工程において、感光性材料(レジスト)に特定のパターンを焼き付けるために使用されます。複数のフォトマスクを用いて段階的に異なるパターンを積層することで、極めて複雑な集積回路が作られます。

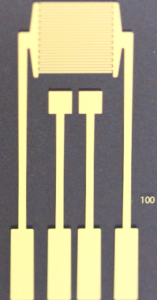

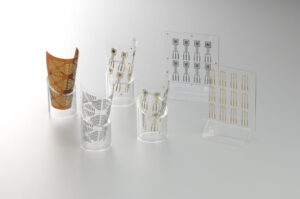

②クシ形電極の製造

くし型電極(櫛型電極)は、櫛の歯のように微細な電極が交互に配置された構造です。フォトマスクを使って高精度にパターン形成することで、微弱な電気信号の測定や電気化学的センシングが可能になります。生体センサーや液体の導電率測定などに利用されます。

③MEMSデバイスの構造形成

マイクロエレクトロメカニカルシステム(MEMS)では、微小な機械構造や電気回路が一体化されています。フォトマスクを用いてシリコン基板やガラス基板上に微細パターンを形成し、加速度センサー、圧力センサー、マイクロミラーなど、様々なMEMSデバイスの製造に活用されます。

④マイクロ流体デバイス

フォトマスクは、微細な流路(チャネル)や反応室を形成するためにも使用されます。主にソフトリソグラフィーやドライエッチングの際に利用され、ラボオンチップや細胞操作用チップなど、バイオや化学分野で注目されているマイクロ流体デバイスの開発に不可欠です。

【3】フォトマスクの製造プロセス

フォトマスクは、ナノメートル単位の高精度なパターンを必要とするため、専用のリソグラフィー技術とエッチング技術を組み合わせて製造されます。

①パターン設計

最初に、CADソフトを使用して回路やデバイス構造のパターンを設計します。設計データは極めて精緻で、位置ずれや形状誤差がないよう、高精度で作成されます。この設計データは、後の描画装置に読み込まれて使用されます。

②フォトリソグラフィー(描画工程)

次に、フォトマスク用の基板(通常は高品質な石英ガラス)にクロムなどの金属膜を蒸着し、その上に感光性材料(フォトレジスト)を均一に塗布します。代表的な描画技術は以下の通りです。

◆電子線描画

極めて細かいパターンの形成が可能で、最先端のフォトマスク製造に使用されます。ステッパーで使うような量産向けではなく、主にマスターマスクや試作に適しています。

◆レーザー描画

比較的高速で、解像度も高く、フォトマスク用途に広く使われています。

描画後、レジストの現像処理を行い、マスクパターンがレジスト上に現れます。

③エッチング(パターン転写)

現像によって露出した部分の金属膜を、化学的またはドライエッチング(プラズマなど)により除去します。これにより、金属膜上にパターンが転写され、マスクとして機能する透明部(石英)と不透明部(金属膜)のコントラストが形成されます。これが光の透過・遮断を担い、ウェハ上への投影露光に使われます。

④検査・修正(Optional)

完成したフォトマスクは、欠陥検査装置でチェックされ、必要に応じて修正作業が行われます。ナノスケールの欠陥でも、後工程に影響するため、非常に厳しい品質管理が求められます。

【4】フォトマスクのメリットと課題

フォトマスクは、微細な構造を短時間で高精度に形成できるため、半導体製造やMEMS、マイクロ流体デバイスなど、さまざまな分野の微細加工に不可欠な技術です。しかし、その一方で高い製造コストや技術的な課題も抱えています。

①フォトマスクのメリット

◆高解像度でナノスケールのパターン形成が可能

電子線描画やレーザー描画を用いて、ナノメートルレベルの極めて精密なパターンが作成できます。これにより、最新の半導体プロセスにも対応可能です。

◆高速なパターン転写による量産性の高さ

一度フォトマスクを作成すれば、同じパターンを何百枚、何千枚もの基板に短時間で転写できます。露光装置と組み合わせることで、大量生産に適した効率的な製造が可能となります。

◆高い再現性と信頼性

マスクに基づくパターン形成は、設計通りの形状を高い精度で繰り返し再現できるため、歩留まりの向上にもつながります。

②フォトマスクの課題

◆製造コスト

フォトマスクの作成には、超精密な描画装置・エッチング装置・クリーンルーム環境などが必要であり、そのコストは1枚あたり数百万円から数千万円にも及ぶことがあります。さらに、不良があれば再製作が必要なため、開発期間やコストに大きく影響します。

◆メンテナンスと寿命の管理が必要

フォトマスクは、繰り返し使用することで微細なダメージや汚染が蓄積します。これにより、パターンの転写精度が低下する可能性があり、定期的なクリーニングや交換が求められます。

◆次世代技術への対応が困難

近年のEUVリソグラフィーのような新しい技術では、従来の透過型マスクでは対応できず、反射型の特殊な構造や新素材が必要です。これにより、設計・製造の難易度とコストがさらに増大しています。

技術の進展に伴い、フォトマスクはますます精密化が求められています。特にリソグラフィー技術は、半導体製造のさらなる微細化を実現するためのカギとされ、これに対応するためのフォトマスク開発が進められています。また、3D NANDメモリや人工知能用の半導体など、複雑な構造が求められる分野でも高精度なフォトマスクが必要とされています。フォトマスクは、半導体や先端デバイスの進化とともに、ますます重要な役割を果たしていくと考えられています。

微細加工・パターン加工の詳細ページはこちら。

クシ形電極の標準在庫品はこちら。

「メタルマスクの基礎」はこちらから

「メタルマスクを使用したパターン加工を解説します。」はこちらから